产品中心

搬运设备选型指南:高效、安全与适配性的平衡之道

在现代工业与物流领域,搬运设备的选型直接影响生产效率、成本控制及操作安全性。面对多样化的设备类型与复杂工况,如何科学决策成为企业优化物料流转的核心课题。本文将从选型原则、关键参数、场景适配及技术趋势四个维度,系统解析搬运设备的选型逻辑。

一、选型核心原则:多维需求的动态平衡

安全性优先

设备需符合国家安全标准,具备过载保护、紧急制动及故障预警功能。例如,在腐蚀性环境中,需选用不锈钢材质或防腐蚀涂层的设备,避免因环境侵蚀引发安全隐患。效率与能耗协同

高速运行需匹配精准定位能力,避免因速度过快导致货物损伤。同时,优先选择低能耗机型(如变频驱动设备),降低长期运营成本。场景适应性设计

设备需兼容当前生产流程并具备升级潜力。例如,自动化生产线需配备可扩展的控制系统,支持多设备协同作业。全生命周期经济性

综合考量采购成本、维护频率及使用寿命。例如,高精度滚柱导轨虽初期投入较高,但适用于重载场景,长期性价比更优。

二、关键参数解析:数据驱动选型决策

负载能力

需明确物料最大重量及分布特性。如重型机械车间需 50 吨以上过跨车,而电子厂选用 10 吨以下设备即可。同时,预留 10%-20% 安全余量,避免设备过载。空间与运动参数

- 跨度与高度:过跨车需匹配车间跨度,确保桥架刚性;起升高度需满足货架层数,预留操作空间。

- 行程与速度:直线滑轨的行程需覆盖物料搬运路径,速度需与生产节拍同步,如汽车生产线需高速搬运机器人实现秒级响应。

环境适配参数

- 温湿度:高温环境需选用耐热电机,潮湿区域需 IP65 以上防护等级。

- 粉尘 / 腐蚀:食品车间需不锈钢材质设备,化工行业需全密封防泄漏设计。

三、典型设备选型策略

1. 过跨车与轨道设备

- 重载场景:选择桁架结构过跨车,配备液压缓冲系统,降低启停冲击。

- 高精度需求:采用伺服驱动技术,定位精度控制在 ±5mm 以内。

2. 工业机器人

- 机床上下料:六轴机器人需满足工件尺寸与重量,搭配视觉系统实现无序抓取。

- 节拍优化:通过仿真软件验证机器人运动轨迹,确保循环时间低于生产节拍 10%。

3. 直线传动系统

- 轻载高速:滚珠导轨 + 同步带驱动,速度可达 5m/s。

- 重载高精度:交叉滚柱导轨 + 齿轮齿条传动,承载能力提升 30%。

4. 特殊场景解决方案

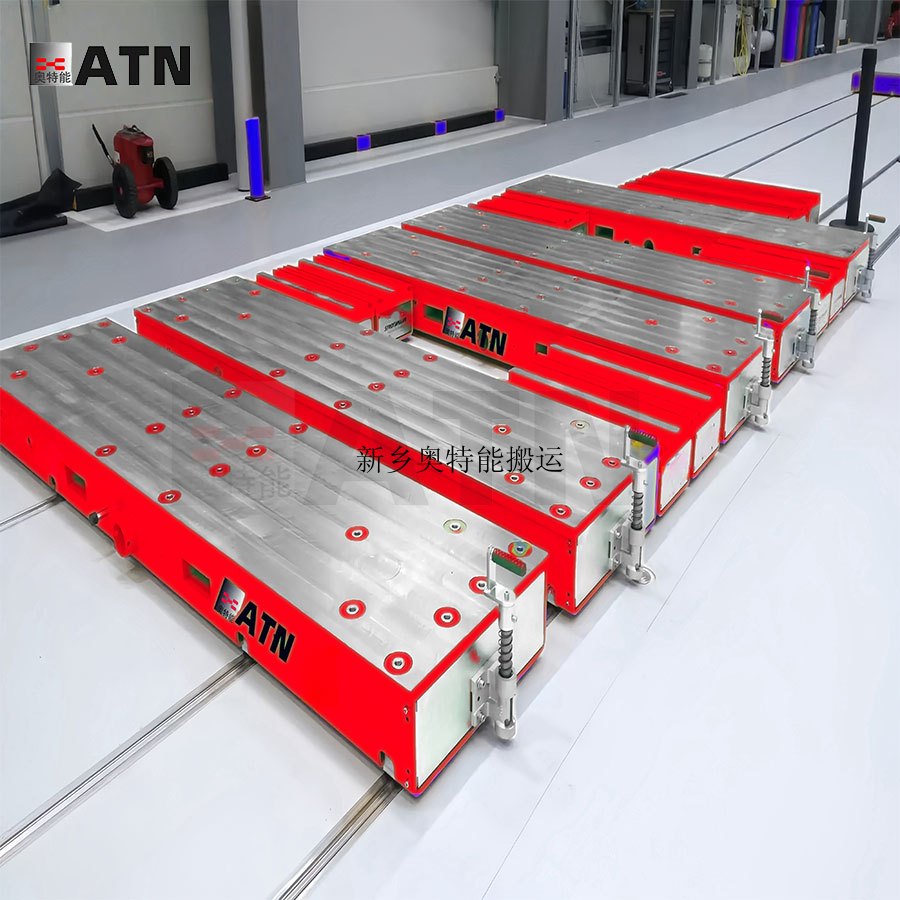

- 集装箱搬运:选用电动小坦克搭配牵引车,实现 20-100 吨货物转向运输。

- 无动力环境:电永磁吊具内置锂电池,支持户外连续作业 8 小时以上。

四、技术趋势与未来方向

智能化升级

集成 AI 算法的设备可实现路径优化与自适应负载调整,如 AGV 自动避障系统降低人为干预需求。模块化设计

采用快换式末端执行器,同一机器人可适配 3C 电子、汽车零部件等多类工件,降低设备闲置率。绿色制造导向

氢能源叉车、光伏供电输送机等清洁能源设备,可减少碳排放 30% 以上,符合双碳目标。

五、实施建议

- 场景模拟验证:通过数字孪生技术预演设备运行,提前发现干涉问题。

- 供应商评估:优先选择提供全生命周期服务的厂商,确保备件供应与技术支持。

- 人机协同设计:在自动化线体中保留手动操作模式,应对突发情况。

结语:搬运设备选型是技术、经济与管理的综合决策。企业需以实际工况为基准,结合数据化分析工具,构建 “安全可靠、高效节能、灵活扩展” 的物料搬运体系,为智能制造奠定坚实基础。

本文版权归网站所有,转载请联系并注明出处:

http://www.aoteneng.com/article-detail/W46mx5YB