电动平车行业解决方案:智能化与场景化驱动的工业物流革新

一、行业发展背景与技术演进

随着工业 4.0 与智能制造的推进,物料搬运设备正经历从传统人力、燃油驱动向智能化、电动化的转型。电动平车凭借零排放、低噪音、高可靠性等优势,成为现代工业物流体系的核心装备。根据应用场景与技术路线差异,当前主流解决方案可分为无轨电动平车、轨道式电动平车及定制化 AGV 系统三大类。技术创新集中于动力系统优化(如锂电池应用)、智能控制(自动导航与物联网融合)及模块化设计,以适应制造业、物流仓储、冶金等多领域的复杂需求。

二、主流解决方案分类与技术优势

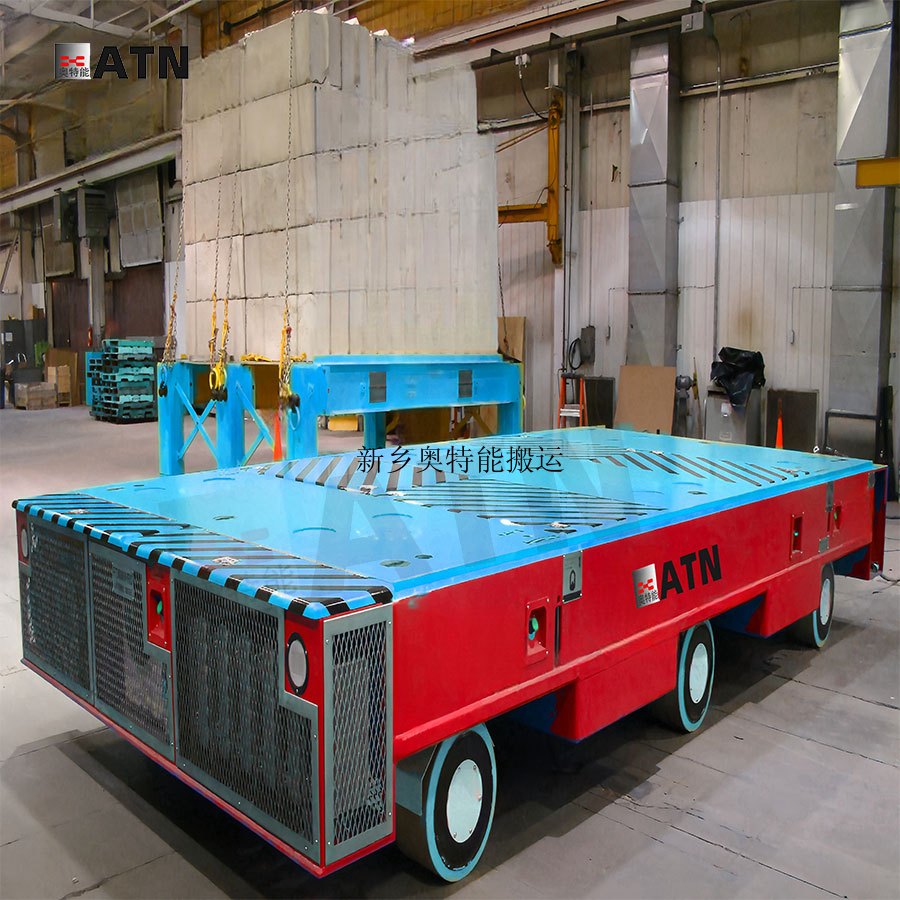

无轨电动平车:灵活高效的移动搬运

无轨电动平车突破轨道限制,通过高精度导航系统(如激光 SLAM 或磁导航)实现全场景覆盖。其核心优势在于:- 环境适应性:配备高耐磨轮胎与减震系统,可在车间、仓库等多种地面条件下稳定运行;

- 智能操控:支持遥控操作、路径规划及实时数据监控,显著提升运输效率;

- 载重与续航:载重能力从 5 吨至 50 吨可选,锂电池技术保障 8-10 小时续航,满足多班次作业需求。

典型应用场景包括汽车制造中的零部件配送、电商仓储的分拣搬运等。

轨道式电动平车:安全高效的定线运输

轨道式平车(如 RGV、低压轨道供电平车)依托固定轨道实现稳定运行,适用于长距离、高频次运输场景:- 安全性:36V 低压供电系统与绝缘轨道设计,保障人员操作安全;

- 低维护成本:模块化结构减少故障率,轨道布局灵活可调,支持直线、弯道及坡道运行;

- 重载能力:最大载重可达百吨级,广泛应用于冶金、重型机械制造等领域。

定制化 AGV 系统:全自动化的智能物流

AGV(自动导引运输车)通过集成传感器、AI 算法及物联网技术,实现无人化、全流程自动化搬运:- 柔性生产适配:可根据生产线需求定制尺寸、载重及功能(如防爆、耐高温);

- 数据驱动优化:实时采集运输数据,动态调整路径与负载分配,降低能耗与成本;

- 复杂场景应对:在电子芯片制造、化工危险品运输等领域,通过精准定位与安全防护系统确保作业可靠性。

三、行业应用差异化与场景化解决方案

制造业

- 机械制造:重载无轨平车运输大型零部件,轨道平车衔接生产线物料流转;

- 汽车制造:AGV 系统实现车身、发动机等精密部件的高精度定位与柔性配送。

物流仓储

- 电商仓储:无轨平车结合自动装卸设备,提升分拣与出入库效率;

- 冷链物流:定制化低温平车通过电池保温技术保障续航,适应 - 20℃以下环境。

特殊环境

- 冶金行业:耐高温、防尘轨道平车运输钢坯、矿石;

- 化工领域:防爆型 AGV 系统在危险区域实现安全搬运。

四、维护与升级策略

预防性维护

建立定期巡检制度,重点监测电池健康状态、电机温升及轨道磨损情况。通过智能诊断系统预测故障风险,降低停机时间。技术升级路径

- 能源管理优化:引入能量回收技术,提升电池效率;

- 智能控制迭代:融合 5G 与边缘计算,实现多车协同调度;

- 环保材料应用:采用轻量化合金车架与低滚阻轮胎,降低能耗。

五、未来趋势与行业展望

智能化深度融合

通过 AI 算法实现动态路径规划与自主决策,结合数字孪生技术模拟运输场景,优化系统效率。绿色化与低碳转型

推广氢燃料电池与超级电容技术,探索光伏充电等可再生能源应用,构建零碳物流体系。标准化与定制化平衡

开发模块化平台,在满足通用需求的同时,通过快速配置满足细分行业个性化需求。

电动平车行业正从单一设备供应向 “设备 + 软件 + 服务” 的综合解决方案升级。未来,随着技术持续突破与行业需求深化,电动平车将成为智能制造的核心纽带,推动工业物流向高效、安全、可持续方向迈进。企业需聚焦技术创新与场景化服务能力,方能在激烈的市场竞争中占据先机。